Concluída a escavação do maior túnel rodoviário do país, na Rodovia dos Tamoios

Acaba de ser concluída a escavação do túnel T3/4 da Rodovia dos Tamoios. Com 5,5km de extensão, uma seção de 122m² e três faixas de rolamento, o novo túnel começa no km 70 e termina no km 76 da atual via. A conclusão foi anunciada neste mês de julho pela construtora Queiroz Galvão, que compartilhou em suas redes sociais a notícia do encontro das escavações daquele que será o maior túnel rodoviário do país.

O “vazamento” do túnel é mais um dos grandes marcos para as obras de duplicação da Rodovia, explica o coordenador de engenharia da Queiroz Galvão, Pedro Paulo Anjos. “Foram quatro anos de escavações, com média anual de 1.250 m, que resultaram em um vazamento bem-sucedido”, declara. “É um número bastante arrojado considerando as condicionantes geológico-geotécnicas da Serra do Mar, logística da obra e o método construtivo aplicado, que no caso foi o NATM”.

Desafios do projeto

Foram vários os desafios enfrentados durante as escavações do túnel. O primeiro deles surgiu ainda na fase de projeto. No início, estavam previstos cinco túneis na Tamoios, lembra o engenheiro Pedro Teodoro França, gerente de projetos do Departamento de Escavação Subterrânea da CJC Engenharia. Ele foi o responsável direto pela equipe que desenvolveu os projetos dos túneis da rodovia.

“O antigo Túnel T3 teria 3.230 metros e o túnel T4, 2.285 metros de extensão. Os túneis seriam conectados por um viaduto”, conta França, que também é secretário-geral do Comitê Brasileiro de Túneis. Os planos iniciais tiveram que ser alterados, conta o engenheiro.

“Os túneis tiveram que ser unidos por duas razões principais: os emboques seriam feitos em um vale de acesso muito difícil. Seria preciso o uso de helicópteros para auxiliar o transporte das estruturas e insumos necessários para a construção desses emboques. Sem contar o grande impacto ambiental que afetaria a região para execução dos emboques e das fundações do viaduto, caso o plano inicial fosse levado à frente”.

A solução foi rebaixar o túnel. “Fizemos um reestudo do projeto e decidimos rebaixar o túnel em 26,54 metros, eliminando os emboques dos túneis 3 e 4”, conta o engenheiro. “Reduzimos assim, substancialmente, os impactos ambientais por meio de uma solução que foi também vantajosa para o andamento da obra”, sustenta o engenheiro.

Seção longitudinal – Comparação do traçado original (Túnel 3 + viaduto + Túnel 4) com o traçado implantado (Túnel 3/4). Imagem: CJC Engenharia/Divulgação

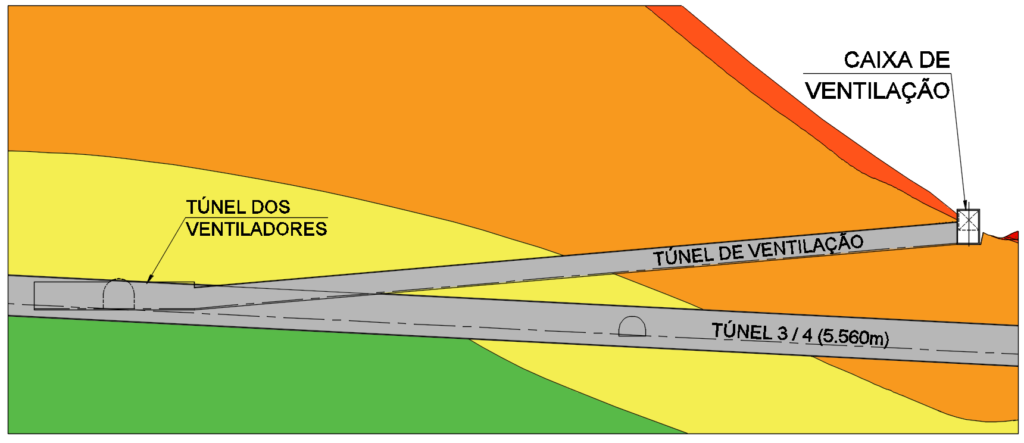

A união dos túneis exigiu a elaboração de um complexo diferenciado de ventilação em razão da nova extensão. “A galeria de ventilação possui a mesma dimensão do túnel T3/4, o arranjo geométrico se configura com três túneis sub-paralelos que são interligados por túnel transversal”, explica Pedro França.

Túneis de ventilação necessários após integração do Túnel 3 com o Túnel 4 e conformação do Túnel 3/4 – Seção Longitudinal. Imagem: CJC Engenharia/Divulgação

Túneis de ventilação necessários após integração do Túnel 3 com o Túnel 4 e conformação do Túnel 3/4 – Planta e seção transversal. Imagem: CJC Engenharia/Divulgação

Soluções robustas para cada desafio

Outro desafio enfrentado durante as escavações foi a presença de bacias hidrográficas na topografia da serra sobre o trecho onde o túnel seria escavado. De acordo com Pedro Paulo Anjos, da construtora Queiroz Galvão, as águas pluviais acumuladas nos trechos permeavam através das grandes pressões e fendas do maciço e incidiam em grande parte do túnel. “À medida que íamos escavando, ocorreram variados tipos de surgências e fluxo de águas de infiltração”, conta o engenheiro. “O desafio foi conduzir corretamente as águas e direcioná-las para bacias de contenções no interior do túnel, uma vez que era impossível fazer a impermeabilização total no decorrer dos ciclos de avanço”.

Cable-crane içando o equipamento de perfuração (jumbo). Imagem: Construtora Queiroz Galvão/Divulgação

A topografia acidentada da região também foi um fator de complicação para o transporte de grandes equipamentos necessários à obra. Nesta etapa, foi utilizado o sistema cable-crane, desenvolvido na Áustria, que funcionou como um grande teleférico de carga com capacidade de transportar equipamentos muito pesados.

A presença de rockbursts (fenômeno ocasionado pelo alívio de tensão das rochas) foi outra dificuldade encontrada e contornada, segundo Anjos, com a aplicação de tratamentos diferenciados no maciço afim de evitar novas ocorrências do fenômeno.

Segundo o coordenador de engenharia da Queiroz Galvão, estas e outras dificuldades foram superadas com o mínimo de atraso no andamento das escavações graças à estação robótica de topografia instalada na região, que permitiu uma maior acurácia nas análises em comparação às estações de topografia tradicionais, e ao uso de softwares integrados aos equipamentos que escavavam o trecho.

“O jumbo, que é uma perfuratriz de três braços, operava com sistema T-CAD embarcado, um software com interface direta com a estação robótica da topografia”, explica Anjos. “O jumbo se georreferenciava no interior do túnel, através da navegação topográfica auxiliada pelas estações robóticas”, explica. “Esses dois equipamentos foram os elementos protagonistas para a redução nos volumes de overbreaks, eliminação total dos underbreaks, controle das espessuras de revestimento e encontro perfeito das frentes”.

Além disso, quando um novo problema era encontrado durante a escavação, o software embarcado no equipamento atualizava em tempo real as seções levantadas automaticamente, permitindo que a equipe de engenheiros e geólogos pudessem encontrar de forma ágil, soluções de tratamento adequados para cada situação, segundo o engenheiro.

Controle tecnológico, ensaios e normativas internacionais

Outras características situam a obra do Túnel T3/4 como referência para a comunidade nacional. Uma delas foi a montagem de um robusto laboratório interno, onde foram realizados praticamente todos ensaios para o controle tecnológico e de qualidade dos materiais utilizados no revestimento do túnel. Várias das soluções técnicas utilizadas durante a obra foram baseadas em normativas internacionais.

Além disso, foi criada uma parceria com laboratório da Universidade de São Paulo, sob coordenação do professor Antônio Figueiredo, para que fosse criado conjuntamente com a CJC Engenharia uma especificação técnica para o controle dos parâmetros mecânicos e de durabilidade do CRF (Concreto Reforçado com Fibras). Grande parte do material técnico elaborado no desenvolvimento do estudo foi utilizado como referência para a consolidação da prática recomendada do CBT emitida em 2020.

O concreto projetado reforçado com fibras utilizado no revestimento do túnel também passou por ensaio de laboratórios externos – um deles especificamente no Instituto de Pesquisas Tecnológicas (IPT), o que, segundo Pedro Teodoro França, foi fundamental para validar e otimizar o emprego das microfibras sintéticas no desempenho do revestimento do túnel em situações de incêndio.

“O concreto-projetado utilizado no túnel possui fibra metálica, macrofibra sintética e microfibra, ambas sintéticas, sendo que essa última tem a função de reduzir significativamente o efeito spalling quando exposta à altas temperaturas”, explica Pedro Anjos. “A taxa da microfibra foi determinada e validada pelos ensaios realizados no IPT”.

Anjos explica que o teste consistiu na exposição de uma amostra do substrato da parede do túnel à uma temperatura de até 1200 °C por 150 minutos. Após o término do ensaio o revestimento se apresentou praticamente intacto, comprovando sua resistência à temperatura x tempo. “Isso significa que, em caso de sinistros e ocorrências de incêndios no interior do túnel, o substrato de concreto irá suportar mecanicamente ao esforço do maciço circundante e reduzirá a probabilidade de ocorrer a projeção de fragmentos de concreto sobre os usuários”.

Equipes qualificadas realizaram o trabalho

Os engenheiros definiram o sucesso da empreitada como resultado da ação de diferentes atores e de soluções técnicas adequadas. Destacam-se o uso de boas práticas de engenharia e de equipamentos de última geração, o alto nível técnico da equipe especializada, a boa gestão do contrato, e o foco na segurança, que permitiu à obra alcançar a marca de um milhão de horas trabalhadas sem acidentes.

Anjos destaca ainda, que no decorrer das escavações não houveram afastamentos por acidentes entre os 300 colaboradores de todos setores, que trabalharam durante toda a escavação deste túnel. “Isso se deve muito à conscientização e capacitação dos colaboradores além é claro das equipes de segurança e saúde do trabalho, que acompanhou de perto o andamento das escavações, garantindo a segurança de todos”, diz ele.

Para França, toda a obra manteve um nível excelente de gestão, desde o contrato à execução da obra. “É engrandecedor mostrar ao país que não apenas temos profissionais qualificados na área de escavações subterrâneas como é possível projetar e executar obras de túneis tão importantes e seguindo o maior rigor técnico possível”, afirma.